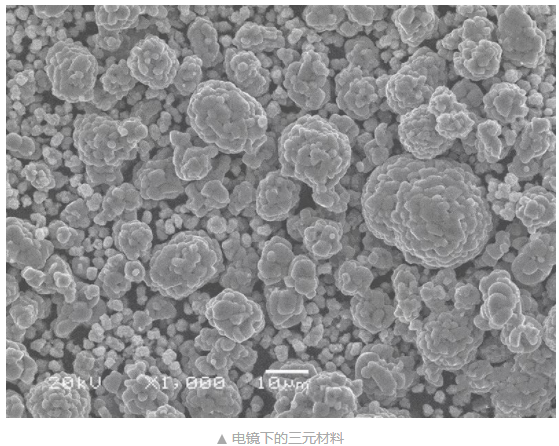

1、正極材料

在正極材料方面,目前高鎳三元材料的成熟制備技術和批量生產能力主要掌握在日本住友、戶田工業和韓國的ECOPRO手中,高鎳三元材料還大量依賴進口。

據CBC有色網的統計,2017年全年我國共進口三元材料9142噸,同比大幅增加288.5%。

2、負極材料

在負極材料上,國內動力電池產業對碳硅負極的生產應用也處于相對滯后的局面。據起點研究院的數據,2017年中國鋰電池硅碳負極材料產量達到1500噸,雖然增長速度達到了130%,但在全年鋰電負極材料總產量中僅占比1%。

而日本方面,松下在2012年發布的NCR18650C型號電池中就應用了碳硅負極,而后的特斯拉動力電池中均有碳硅負極的存在。這意味著從2012年開始,日本的碳硅負極材料就開始了大規模的產業化應用。

3、電解液

在電解液方面,NMC811動力電池中化學活性更高的鎳含量更高,更容易與電解液發生反應,一來會造成正極材料表面氧化,二來造成電解液分解、產氣,影響電池的能量、安全性能。此時,便需要研發與NCM811材料配套的、化學性質更穩定的電解液。

同樣,我國的電解液產業起步也晚于日韓。雖然在2017年拿到了70%的全球電解液市場份額,但在與高鎳三元材料配套的新一代電解液上,中國企業的進度較日韓特別是日本更慢。目前,代表最高實力的特斯拉NCA動力電池中的電解液,來自有20年生產經驗的日本三菱化學。國內廠商普遍還處于技術攻關的階段。目前,公開宣稱與NCM811正極材料配套電解液量產的,僅有國內電解液巨頭新宙邦。

4、電池隔膜

在技術含量最高的隔膜上,動力電池的高鎳化、高能量密度化,需要隔膜技術進行兩大改進——一是生產方法從干法向濕法轉變,從而獲得更好的充電倍率和能量密度性能;二是薄膜材質從PP/PE向陶瓷材料演進,從而獲得更好的安全性能和能量密度性能。

2015年的數據中,世界前三大鋰離子電池隔膜生產商分別為日本旭化成、東燃化學、韓國SKI,前六家海外企業總市占率達到72%。2016年中國市場鋰電池隔膜總需求達到20億平方米,占全球市場近60%,但國產隔膜的產量僅12億平方米左右,隔膜進口率達到了40%。國內隔膜廠商雖然近兩年的市場占有率不斷上升,但仍處于低端的干法隔膜產能過剩,高端濕法隔膜產能不足的尷尬局面。

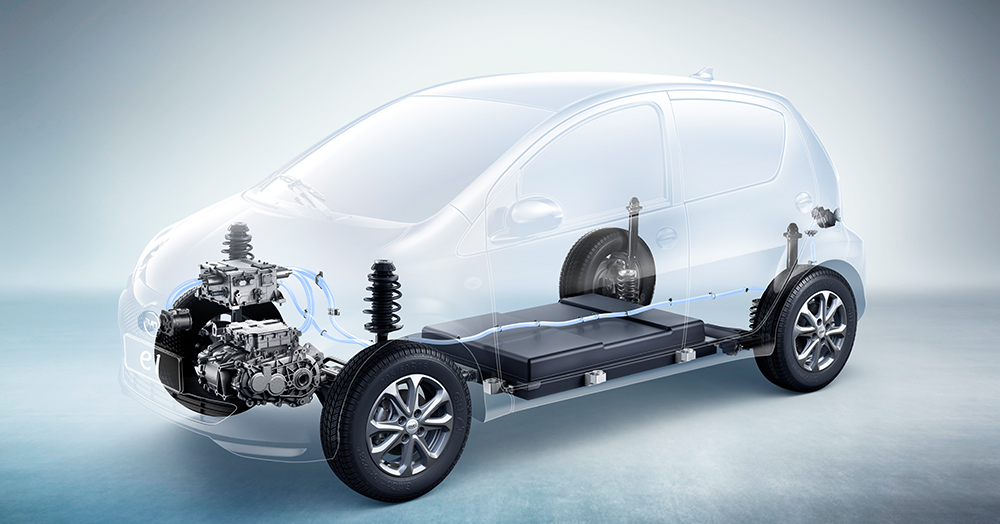

在產業中游,動力電池生產商這邊,國內對動力電池封裝路線的選擇,也對量產NCM811動力電池帶來了考驗。

松下采用的是封裝路線為圓柱形鋰電池,其外殼硬度較大、單枚電芯體積小,這帶來的優勢是,高硬度外殼可以更好抑制碳硅負極體積膨脹問題以及電池內產氣的問題。同時,單枚體積較小的圓柱形電池的熱失控問題也更好管理,不易蔓延。動力電池走向高鎳三元方向后,安全問題變得最為尖銳,而圓柱形鋰電池的形態較好地緩解了這一問題。

而以寧德時代、比亞迪為龍頭的國內動力電池生產廠商,選擇的大多是方形硬殼封裝路線,在保障安全性的優勢上不如圓柱形電池明顯,方形硬殼NCM811動力電池在全球也還沒有大規模應用的案例,無經驗可循另外,國內動力電池廠商的電芯一致性,也與日韓企業尚有差距。

而在產業下游,車企對動力電池進行配套應用的能力,也是一道阻礙NCM811普及的難關。依然從松下的動力電池舉例,松下與特斯拉其實是相互成就的關系。

松下雖然為特斯拉提供了單體能量密度達到300Wh/kg的21700NCA電芯,但事實上,松下并未徹底解決高鎳和碳硅負極帶來的負面影響,其電芯的循環壽命并未達到目前主流三元材料電池2000次+的水準。

然而,特斯拉通過將電池系統容量提升到100KWh的方式,降低單枚電芯的單次放電深度,從而變相延長了動力電池的使用壽命。同時,特斯拉的電池液冷系統、能夠管理7000枚電芯的BMS,也在為電池正常工作保駕護航。

而國內車企與動力電池廠商進行深度合作,打造一個深度定制的電池管理系統從而對電池工作情況進行深入優化的能力,還有待驗證。

此外,國內動力電池行業里還存在生產設備依賴進口、原有產線無法復用過渡到NCM811生產等問題需要解決。

▍國外巨頭虎視眈眈國內企業迅速追趕

從目前的行業態勢來看,面向下一代的高鎳三元動力電池,日本由于有松下-特斯拉這一激進的跨國組合,以及其背后強大完善的產業鏈支持,目前在技術與應用上均處于領先態勢。

而韓國企業雖然在技術專利、歷史經驗相較于國內企業仍有一定優勢,但從LG與SKI皆推遲NCM811電池生產計劃的局面來看,國內企業有希望在近期快速拉近和韓國企業的差距。

但現實情況是,在2020年新能源車補貼將全面退出,政策進一步放開后,如果國內動力電池廠商無法提供在性能和價格上與日韓企業至少平齊的產品,那么整車廠將會用腳投票,轉向采購外資電池。

事實上,無論是國外的電池巨頭還是國內的車廠,都已經在為這一可能的局面未雨綢繆。

今年7月17日,LG化學與南京江寧濱江開發區政府正式簽約,LG化學將在濱江開發區投資20億美元建設總產能達到32GWh的動力電池工廠。在此之前,吉利則是接手了LG化學之前的南京電池工廠,以LG化學的電池技術,為沃爾沃和領克的新能源車生產、供應電池。

松下在大連的動力電池工廠,今年3月正式量產,在尚不能打開國內市場的情況下,計劃向先通用配套方形動力電池。

而位于西安的三星環新,則仍在“潛伏”中。

強敵在側,也就不難理解國內動力電池企業為何紛紛要朝NCM811躍進。

稍顯安慰的信息是,雖然在技術上相對滯后,但國內企業仍然有一些獨特的優勢。依托政策紅利以及中國新能源車市場規模的紅利,國內動力電池產業可以在NCM811方向快速上量,形成規模。國內動力電池企業們的2019年推出NCM811或者高鎳三元材料電池的目標也并非空中樓閣——國內動力電池整個產業鏈都在朝高鎳三元體系轉向。

在上游,正極材料方向。行業數據顯示,2018年一季度,國內三元材料產量31670噸,同比增長64.26%。其中NCM811/NCA占比8%,NCM811產量大幅激增。正極材料主要的國內企業中,寧波容百在2018年規劃了數萬噸產能的高鎳產線,同時其表示有500噸的NCM811材料月銷量;杉杉能源今年末將有1萬噸高鎳產線投入試生產;巴莫有5000噸高鎳產線已經投入生產;當升科技也宣稱實現了NCM811量產,目前提供給下游客戶測試;廈門鎢業、天力鋰能,也均有萬噸級的高鎳材料規劃產能。

負極材料領域,貝特瑞的碳硅負極,則打入了特斯拉的供應鏈,為松下的動力電池電芯配套部分負極材料。杉杉股份、紫宸等具備了小量試產能力,國軒高科、比亞迪等則在研發、建設產能過程中。

電解液方面,除了新宙邦已經推出了配套NCM811的電解液,另外兩大電解液巨頭天賜材料與江蘇國泰,也在加緊配套電解液的研發。

而在隔膜方向,2017年國內濕法隔膜的產能占比已經達到了56%,而以中鋰新材、星源材質、上海恩捷為代表的國內隔膜行業頭部企業,均有2億平米以上的濕法隔膜新規劃產能。

在國內,圓柱形電池應用NCM811材料的條件已經相對成熟,多名行業人士均表示,NCM811或高鎳三元材料,明年有望先行在圓柱行電池上爆發。

結語:下一代動力電池生死時速競賽

眼下,隨著新能源乘用車產量的進一步增長,車輛續航里程與人們期望里程之間的矛盾正在擴大。

高鎳三元材料體系幾乎成為全球主要動力電池企業欽定的“救命道路”。

而技術層面,眼下存在日本-韓國-中國的層級。但中國企業正在依托市場優勢,嘗試快速拉近這一差距。其中既有學習松下路線的圓柱形鋰電池已經部分投入使用,又有國內更主流的方殼電池或在明年取得突破。

不過,正如文章所說,相較于排頭兵松下,國內企業在高鎳三元體系動力電池的技術和應用上落后了至少2-3年。而現在,距離新能源補貼退出的時間已經只有兩年。

對于國產動力電池產業來說,這是一場生死時速。

微信二維碼

微信二維碼