按照我們了解到的數(shù)據,2015年全球燃料電池銷量可能不足2000輛,其中占比最大的是豐田和現(xiàn)代途勝,市場總體規(guī)模依然較小。日本調查公司富士經濟預測,2030年度燃料電池汽車全球市場規(guī)模將超過198萬-199萬輛,總金額將達4.75萬億日元,而2014年度全球市場規(guī)模約為11億日元,潛力增長空間巨大。那么,現(xiàn)在制約行業(yè)發(fā)展的主要因素有哪些?解決哪些問題后,燃料電池汽車將大幅放量?

我們調研后認為,燃料電池系統(tǒng)價格高、氫氣儲存運輸難、加氫站等基礎設施配套不完善、燃料電池企業(yè)研發(fā)投入大、產業(yè)化周期長都是阻礙行業(yè)發(fā)展的不利因素,但這些不利因素都在逐步發(fā)生好的變化。

一、成本較高一直是制約燃料電池汽車發(fā)展的最重要原因

影響燃料電池汽車發(fā)展最大的因素是居高不下的成本問題,使用昂貴的質子交換膜、貴金屬鉑作為催化劑、石墨雙極板高昂的加工成本等,導致質子交換膜燃料電池成本約為汽油、柴油發(fā)動機成本10-20倍。因此,在所有商業(yè)化量產的燃料電池汽車中,最便宜的是豐田的Mirai,在日本售價是700萬日元,疊加日本政府補貼后相當于500萬日元,對應人民幣約30萬元。與傳統(tǒng)燃油乘用車相比,依然屬于價格較高的水平。

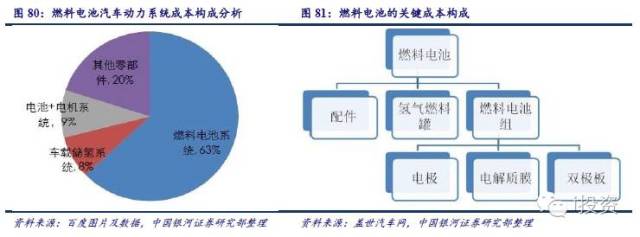

從氫燃料電池汽車動力系統(tǒng)成本構成來看,占比最大的是燃料電池系統(tǒng),其造價約占總成本的三分之二,還有氫氣儲存系統(tǒng)和其他配件。要降低燃料電池系統(tǒng)成本,首要問題就是降低燃料組電池成本。現(xiàn)在燃料電池組的成本是1000-2000美元/kW,如果未來要取得商業(yè)化,并與內燃機汽車競爭,燃料電池的成本必須降到50美元/kW。而降低燃料電池系統(tǒng)核心組件成本,迅速擴大銷售規(guī)模都是大幅降低燃料電池汽車總成本的主要途徑。

燃料電池組中最重要、成本占比最大的是質子交換膜、電極(催化劑和擴散膜)、雙極板。

1.質子交換膜是燃料電池的核心,也是成本占比最大的組件

目前國內企業(yè)主要向美國杜邦公司采購,每平米質子交換膜成本約為400美金以上,一般每輛氫燃料電池汽車需要20平米以上,整車光質子交換膜成本就需要5萬元,按照豐田最新Mirai燃料電池汽車售價30萬元來算,光質子交換膜就占到整車成本15%以上。

2.鉑金催化劑成本較高,降低使用量或尋求替代品成為當前的重要研究主題

催化劑是發(fā)生電化學反應的關鍵成分,目前質子交換膜燃料電池的陰極和陽極有效催化劑仍以鉑和鉑碳顆粒為主,鉑貴金屬催化劑用量大和質子交換膜成本高是燃料電池成本居高不下的重要原因。

2014年豐田氫燃料SUV車型每輛車使用的鉑金為100克,預計未來將減少到30克左右,按照GFMS預計,2016年鉑金平均價格達到每盎司1,005美元,相當于每輛車的燃料電池系統(tǒng)僅鉑金催化劑成本就有2萬多元,占目前燃料電池汽車整車成本的6%以上。如果整車的催化劑用量真的能夠降低到豐田預期的30克,其對應的成本就能降低到6000多元。

為了降低鉑的使用量,各大公司進行了持續(xù)研究,近幾十年來,膜電極上催化劑鉑的負載量從10mg/cm2降到了0.02mg/cm2,降低了近200倍。比如美國能源部燃料電池技術辦公室FCTO用新的d-PtNi催化劑替代了NSTFPtCoMn催化劑,使得燃料電池系統(tǒng)的價格下降了1.85美元/kW;豐田公司力求通過改進鉑金材料的鍍層技術來降低鉑金催化劑的使用量。如果未來貴金屬催化劑負載量能夠大幅降低,或者能被其他成本更低的催化劑取代,那么燃料電池系統(tǒng)放量的機會也將大幅提升。

質子交換膜的大規(guī)模應用及其他燃料電池其他部件優(yōu)化,都會給燃料電池系統(tǒng)帶來較大的成本下降空間。

3.表面改性的多涂層結構金屬雙極板將大幅優(yōu)化鍍層成本

雙極板是輸送和分配燃料的重要組件。過去主要用石墨制作雙極板,它具有良好的導電性、導熱性和耐腐蝕性,但石墨的脆性造成了加工困難,因此加工費用非常高,加上比較不易減薄厚度,因此綜合成本較高。

近兩年,金屬板如不銹鋼、鋁、鈦、鎳等材料具有強度高、加工性能好、導電導熱性強、成本低等優(yōu)點,開始在部分領域替代石墨雙極板。不過金屬板在高溫及酸性環(huán)境下易腐蝕,因此主流做法是在金屬雙極板表面鍍上金屬防護層。

我們認為,表面改性的多涂層結構金屬雙極板具備更大的發(fā)展空間,也能解決石墨雙極板存在高成本問題。比如,瑞典Impact Coatings公司推出的一種Ceramic MaxPhase陶瓷涂層,將其涂在不銹鋼板上來防腐蝕,該技術在節(jié)約成本上體現(xiàn)出顯著優(yōu)勢,可將燃料電池的鍍層成本降低到每千瓦5美元,并有望提早達到2017年美國能源部目標的每千瓦1美元。

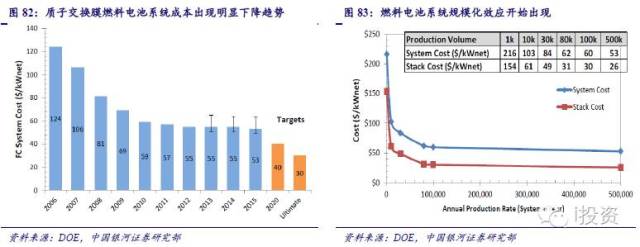

4.規(guī)模化生產也會使得燃料電池系統(tǒng)價格下降

規(guī)模生產也將大幅降低燃料電池成本,因此,成本下降和銷量上升是相輔相成的關系。

根據美國能源部燃料電池技術辦公室(FCTO)的研究,當生產1000套質子交換膜燃料電池系統(tǒng)時,燃料電池堆棧的成本為154美元/kW,燃料電池系統(tǒng)的成本為216美元/kW而生產10000套質子交換膜燃料電池時,燃料電池堆棧的成本大幅下降到了61美元/kW,燃料電池系統(tǒng)大幅下降到103美元/kW。

以豐田Mirai為例,其燃料電池系統(tǒng)輸出功率為114kW,如果年生產1000輛燃料電池汽車,每輛車的燃料電池系統(tǒng)價格為2.4萬美金,而生產10000輛燃料電池汽車,每輛車的燃料電池系統(tǒng)價格僅為1.2萬美金。

總之,經過對構成主要成本的關鍵組件質子交換膜、催化劑和雙機板進行成本優(yōu)化,同時加速推動規(guī)模化生產,燃料電池汽車的成本就能大幅下降。以豐田為例,其于2014年12月15日推出的燃料電池汽車Mirai在日本的售價為700萬日元左右,享受政府補貼后500萬日元,折合人民幣29.85萬左右,已經達到初步向市場推廣的基礎。

二、燃料電池汽車產業(yè)配套更加完善

目前制氫成本、運輸氫氣成本較高,以及加氫站等基礎設施不完善都對燃料電池汽車發(fā)展構成制約。

從常規(guī)認知不同的是,我們拆解用戶常規(guī)加燃料成本來測算,氫氣并不比汽油車貴。按照日本石油前期發(fā)布的液化氫價格1000日元/kg,豐田Mirai的氫氣罐每次可以加氫氣5kg,一次加滿氫氣罐需要5000日元,按照現(xiàn)行匯率相當于人民幣298元。按續(xù)航力650km測算,每公里不到五毛錢。而常規(guī)2.0T汽油車每公里約花費7-8毛錢。也就是說,目前用戶的日常加氫成本還會低于加油成本。如果未來制氫成本進一步下滑,燃料電池汽車給用戶帶來的邊際成本改善就更加明顯,行業(yè)發(fā)展有機會加速。

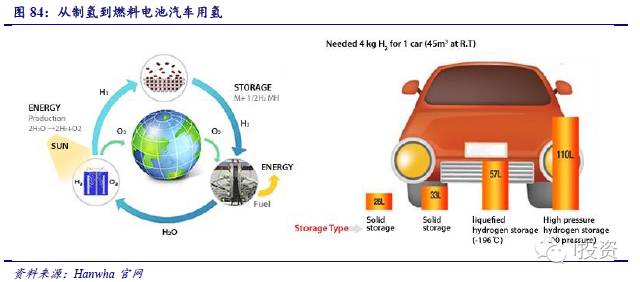

1.工業(yè)制氫已經部分得到解決,生物質及太陽能制氫值得期待

氫主要以化合物存在于自然界,例如水、天然氣、石油中。目前,大約有95%的氫氣來自于石油化工業(yè)。工業(yè)化氫氣制備方式有很多種,目前來看,天然氣轉換制氫或石油化工等工業(yè)活動副產品氫氣分離性價比較高。

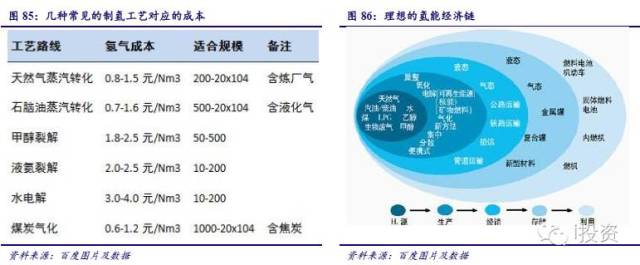

短期內氫氣制備主要靠電解水和天然氣、甲醇、煤等燃料制備。

(1)以天然氣、石油、甲醇為原料裂解制取氫氣是當今制取氫氣最主要的方法。目前,美國大部分氫氣是通過大規(guī)模天然氣轉化而來,這是目前成本較低且環(huán)保的制備氫氣的方法。

(2)在生產合成氨、合成甲醇、石油煉制等工業(yè)過程中氫氣作為一種副產品可以被生產和分離出來。

(3)水電解制氫是目前應用較廣且比較成熟的方法之一。但水電解制氫能耗仍高,一般每立方米氫氣電耗為 4.5-5度左右,因此,工業(yè)制氫一般不用這種方式。

從中期來看,制氫技術主要基于可再生資源如生物質制氫。生物質資源豐富,是重要的可再生能源,生物質可通過氣化和微生物進行制氫,目前仍比較考驗轉化技術。

長期來看,以太陽能為基礎的零排放制氫技術將成為可能,目前這種技術的轉化率還比較低,但是已經被日本廠商用作太陽能加氫站,作為臨時性和補充性的一種氫燃料補給方式存在。2015年12月25日,本田技研工業(yè)設置于和光本社大廈的SHS加氫站正式開始使用,SHS加氫站使用本田獨自開發(fā)的高壓水電解系統(tǒng)PowerCreator為核心,使用太陽能發(fā)電而來的電力運轉,實現(xiàn)無排放的氫生產。

2、氫氣運輸不存在明顯困難

目前,氫氣運輸方式有低溫液體油罐卡車、氣體管拖車、鐵路及駁船。氫氣長期以來在工業(yè)中有廣泛運用,加氫站氫氣運輸與工業(yè)應用中點對點運輸類似,因此傳統(tǒng)的氫氣運輸方式可以廣泛應用于燃料電池汽車產業(yè)。

電池網微信

電池網微信