硅基材料是超越石墨負極容量極限的最具潛力的鋰離子電池負極材料,因此,一直被科學家們視為下一代鋰離子電池架構設計的最佳候選材料。但是,普通結構的硅基材料,在鋰電池充放電的循環過程中會產生較大的體積變化,造成循環性能和結構尺寸的不穩定,而成為阻礙其發展和使用的巨大障礙。

有鑒于此,恒侖技術團隊率先提出了以生物硅基原料生產生物硅及生物氧化亞硅的概念,并經過多年的潛心研究、不斷優化改進,目前已經成功量產鋰電池用生物氧化亞硅負極材料Bio-SiOx。

為了更好滿足鋰電池針對硅基負極材料應用需求,主要從以下幾方面進行了改進和研究。

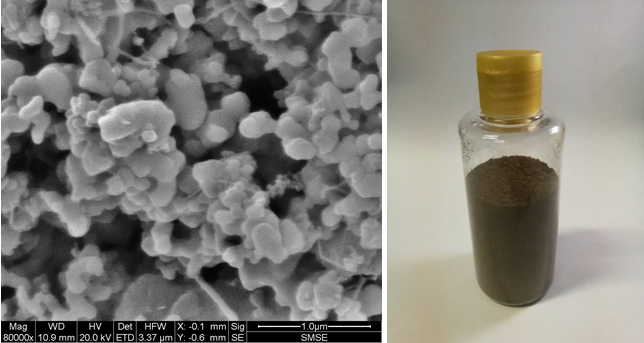

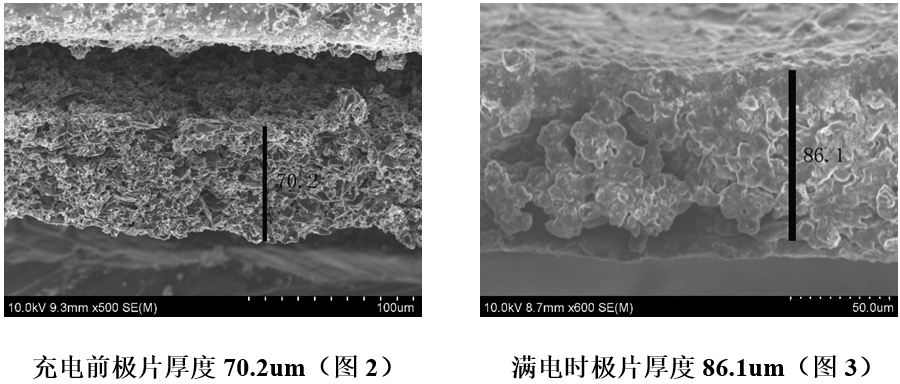

首先使用鎂作為還原劑從植物中提取生物硅,然后以生物硅為原料按照多孔氧化亞硅的生產工藝將生物硅加工成生物氧化亞硅,加工過程中通過加入特殊金屬材料和工藝控制,使形成的生物氧化亞硅為一種具有納米級孔徑的無定形介孔材料。這些納米微孔不僅存在于材料表面,而是從內到外互相貫通,且孔徑小不會影響材料的機械強度,鋰離子通過這些納米微孔容易擴散到材料內部,而且這些納米微孔可以包納吸收材料嵌鋰過程中產生的體積膨脹,使材料具有優異的循環穩定性(見圖1、2、3)。

Bio-SiOx SEM照片(圖1)

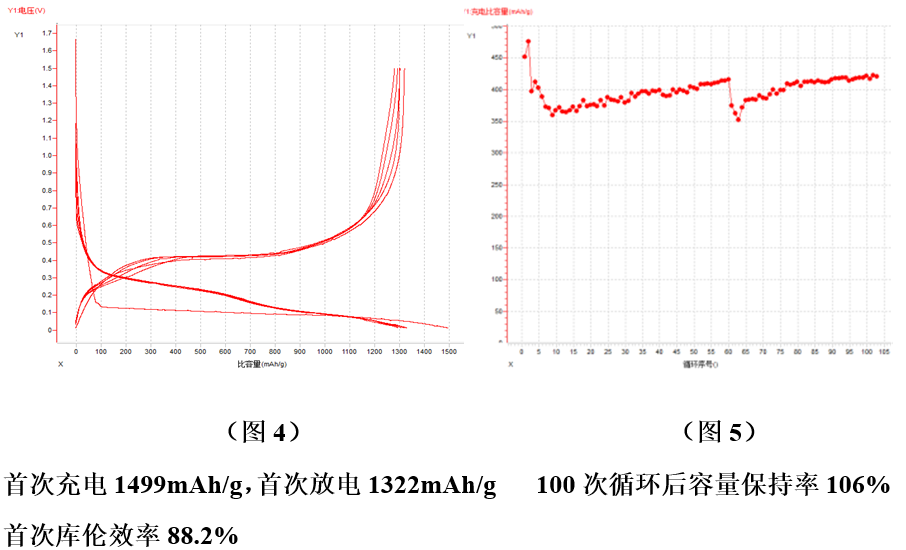

硅基負極材料一直面臨首次庫倫效率過低的困擾,首次庫倫效率可衡量鋰離子電池充放電能力的高低,關系著產品是否可以投入量產使用。Bio-SiOx負極材料在根本上解決了體積膨脹和SEI膜不穩定的問題,所以,其性能不僅表現了足夠大的可逆容量(1499mAh/g),而且首周庫倫效率高達88.2%,已經接近石墨材料(見圖4)。

此外,通過改變配方更是實現了循環100周后具有106%的容量保持率(見圖5)。

上述材料從根本上滿足了鋰電池對于硅基負極材料的基本需求,但是,在實際應用過程中,考慮到硅的鋰離子擴散系數及其導電率等影響材料的倍率性能和全容量利用率的指標,恒侖技術團隊又對材料做了如下改進處理。

通過復合材料結構設計來進一步抑制硅基材料的體積膨脹,增加材料導電性。在眾多符合條件的材料中,經過反復篩選實驗,發現與碳材料復合后效果最好。復合后形成一個海綿硅外包覆一個導電碳殼的結構,利用碳材料的力學性能和導電性能,提高材料的導電性能和機械強度,并使硅基材料與電解質分離,減少SEI膜的破裂,提高材料首效。

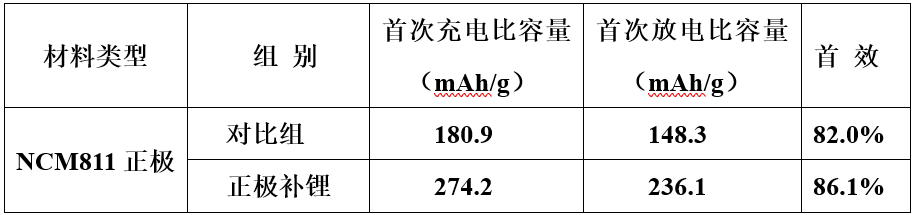

由于硅基負極表面SEI膜的形成需要消耗大量鋰源,因此,通過對正極或負極實施預鋰化可以解決這一問題。負極預鋰化手段多種多樣,引入鋰箔、鋰粉、預鋰化添加劑或其他方法手段進行預鋰化,均有一定積極作用。恒侖技術團隊通過在NCM811正極中添加2%預鋰化添加劑,實現了約4%的首效提升。

今后無論在注重質量能量密度還是體積能量密度的場合,硅碳負極對鋰電池能量密度的提升貢獻幾乎無可辯駁,所以硅碳負極在負極材料中的滲透率會越來越高,這是發展的需要,任何人都無法阻止。

另外,生物硅基負極材料在全電池測試中,在內阻及高溫存儲、低溫充放電、循環性等方面均有很好表現。

目前全球針對硅基負極材料的專利數量已經逾萬,基本都是以礦物硅基材料為主,大家還是在原有道路上艱難跋涉前行,面對廣闊市場空間,恒侖技術團隊另辟蹊徑研發的生物氧化亞硅負極材料,克服了傳統礦物硅基負極材料的天然缺陷,開創了鋰電池硅基負極材料的3.0時代,在滿足實際生產需求同時也可以滿足電池企業對鋰電池能量密度提升預期,必將為鋰電池關鍵材料領域的中國制造爭得一席之地。(通訊員張學臣,作者單位系上海恒侖新能源科技有限公司)

電池網微信

電池網微信