無鏑釹磁鐵的開發日趨活躍,昭和電工已于2013年11月底面向FA投入量產。其性能與添加了4%的鏑的釹磁鐵不相上下。

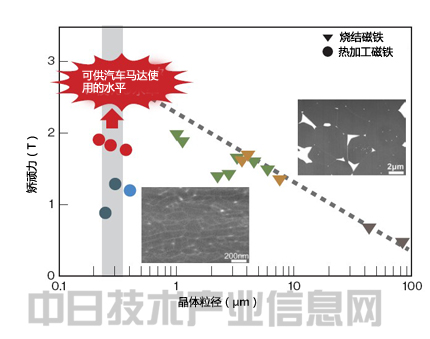

釹磁鐵的矯頑力隨晶體粒徑的微細化增加(圖6)。寶野等人與豐田合作,正在著手開發晶體粒徑不到1μm的釹磁鐵。現在,晶體粒徑為0.2μ~0.3μm的試制品的矯頑力達到了約2T。“符合純電動汽車需要的2.5~3T的實現已經進入了視野”(寶野)。在這項研究中,縮小晶體粒徑采用了熱加工處理的方式。處理得到了大同電子的協助。

圖6:縮小晶體粒徑,不依靠鏑提高矯頑力

釹磁鐵具有晶體粒徑越小,越容易提高矯頑力的傾向。熱加工是使晶體粒徑小于1μm的有效方法。(圖:《日經電子》根據日本物質材料研究機構的資料制作)

除此之外,馬達開發還出現了開創新構造的動向。芝浦工業大學工學部電氣電子學群電子工學科副教授赤津觀正在開發利用GMR(giant magnetoresistance)元件替代線圈的馬達(圖7)。

圖7:利用GMR元件制造自旋電子馬達

芝浦工業大學的赤津提出了利用GMR元件制造自旋電子馬達的方案。目的是把定子更換為GMR元件,借此提高扭矩密度。(圖:《日經電子》根據芝浦工業大學的資料制作)

GMR元件可以利用電流控制磁化方向。使用GMR元件作為馬達的定子,使用永磁鐵作為轉子的“自旋電子馬達”已經出現。

鐵心采用線圈的傳統定子會因為銅線的銅損導致扭矩降低。而采用GMR元件可以消除銅損,從而實現高扭矩馬達。馬達目前尚處于工作驗證階段,“首先將爭取在醫療器械等小型產品中投入實用”(赤津)。

逆變器:替代碳化硅的氧化鎵,力爭2020年供應樣品

逆變器的作用是將大容量充電電池存儲的電能從直流轉變成交流,帶動馬達運轉。隨著充電電池和馬達的進化,新一代逆變器的研發也在同步開展。

逆變器小型化和高性能化的關鍵,掌握在功率半導體的手中。在純電動汽車用途,新一代功率半導體碳化硅(SiC)公認將成為主流。按照羅姆的推測,驅動馬達的逆變器“將從2016~2017年開始配備”碳化硅。開發碳化硅的競爭對手也在為2010年代后期投入實用而相互較勁。

電池網微信

電池網微信