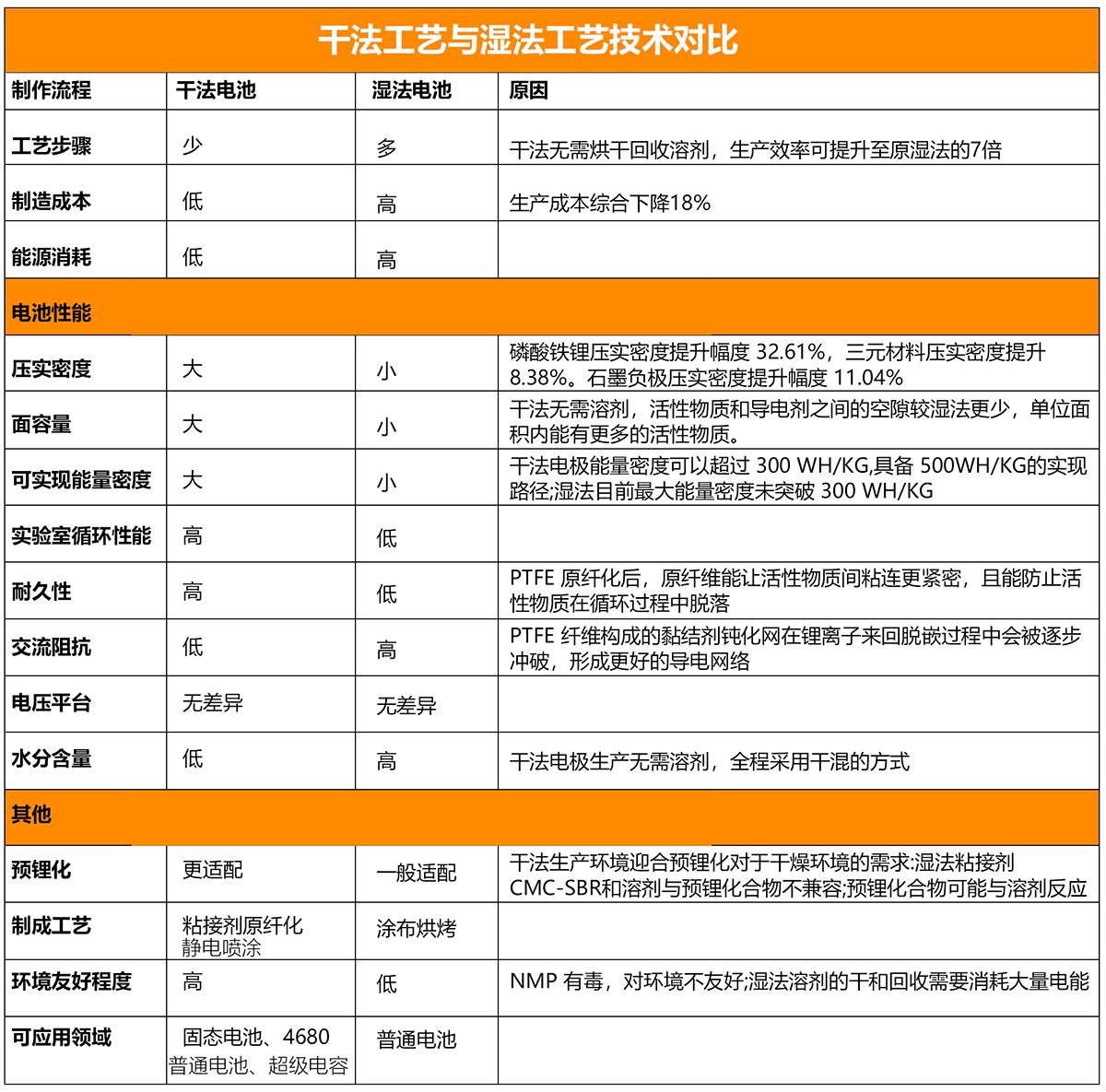

圖片來源:華彩科技

在全固態電池的生產過程中,極片和固態電解質膜的制造技術占據著核心地位。這些工藝的差異會直接影響到固態電解質膜的一致性和電導率。針對這一挑戰,華彩科技專注于開發“節能環保、成本效益高、性能優異 ”的干法電極自支撐膜制備技術,獨立研發了干法電極生產設備,集成了多套公司自研的系統,從而顯著提高了薄膜的質量和離子傳輸效率,自動化的生產流程確保高質量電池的穩定輸出,實現成本降低與效率提升。

技術創新的亮點

華彩科技干法制備自支撐膜技術通過自研設備對粘結劑纖維化處理,同時將活性物質和導電劑緊密粘結形成分散均勻度高、支撐膜密度大、導電性好、容量高的自支撐膜。干法勻漿在提高電極性能、提升生產效率、增強材料性能、優化漿料特性、降低生產成本、增強電池安全性以及提升產品質量等方面具有顯著優勢。

華彩科技制備的干法電極自支撐膜韌性好,抗拉伸強度高,大大提高了電極的穩定性。此外,干法電極自支撐膜技術的成功應用,有效提升了電池的整體性能,為電池高安全、高能量密度鋪平了道路。

干電極與下一代電池更適配

1. 固態電池&干電極:

干法勻漿在前期不依賴于大量溶劑進行混合,與固態電池設計理念類似。在干法技術的賦能下,固態電池的極片制造過程可以實現完全干燥,消除了濕法工藝烘干后,溶劑分子的殘留問題。此外,利用粘接劑的原纖化作用制造固體電解質膜,能提升固態電池性能,其優勢如下:

● 孔隙率更低,提高離子導電率

● 活性物質和粘接劑干混成膜,無需烘干制造成本更低

● 壓實密度更高,更有利于解決固固界面問題

2. 預鋰化&干電極:

不用考慮預鋰材料與溶劑的兼容性,降低預鋰化難度。預鋰策略更偏好干燥的電極生產環境,濕法下,溶劑會與預鋰添加劑產生副反應,消耗活性鋰,增加電池阻抗,削弱預鋰效果,干法無需溶劑,干燥的生產環境更適配預鋰化策略的需求。

華彩干法電極解決方案

華彩科技瞄準半固態、全固態、干法電極等熱門賽道,積極布局。獨立研發了多種工藝專項設備,聯合多個行業頭部客戶共同研發驗證,可實現小于2% PTFE含量的石墨負極,及NCM正極配方的纖維化;能夠顯著提升纖維化物料內部活性物質、SP及纖維拉絲包覆的均勻性;干法工藝極片張力可達0.5MPa以上;以及350mm幅寬的自支撐膜中試規模連續化生產。

● 雙螺桿擠出工藝得到的自支撐膜,通過合理搭配分散段的螺桿,纖維化更均勻、有序

● 相對氣流粉碎、高速包覆機等,雙螺桿擠出工藝得到的自支撐膜粒徑分布更均勻,有效降低了原料晶體結構的破壞程度

● 相對差速輥壓成膜,雙螺桿擠出工藝成膜孔隙率更低,壓實密度更高,離子電導率呈數量級提升

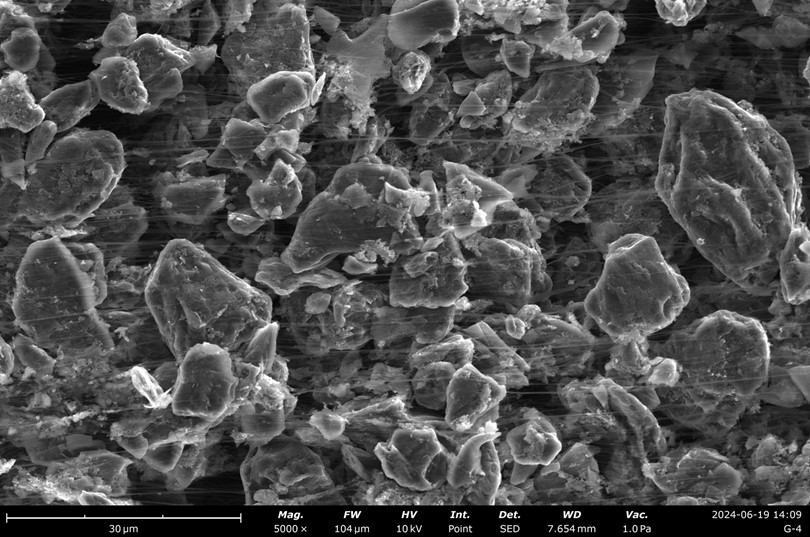

石墨負極2%PTFE含量自支撐膜截面SEM

客戶F配方 客戶B配方

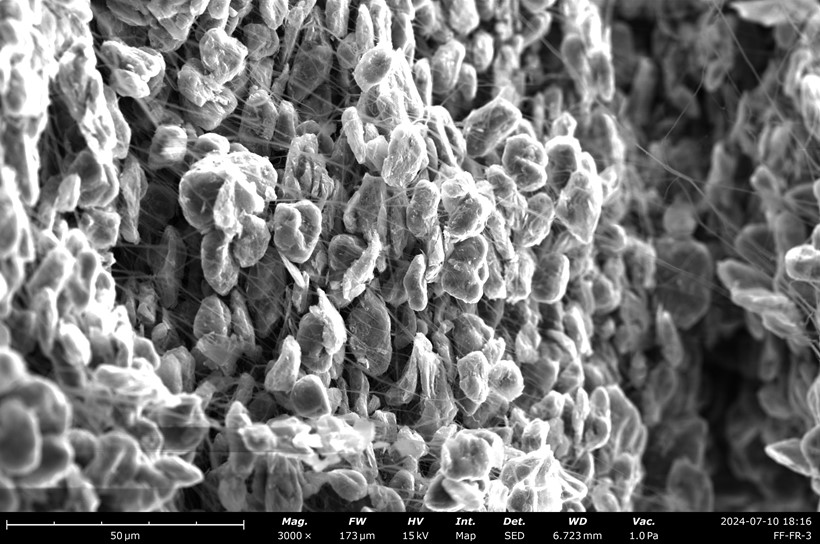

811NCM正極2%PTFE含量自支撐膜截面SEM

華彩超高固含電極解決方案

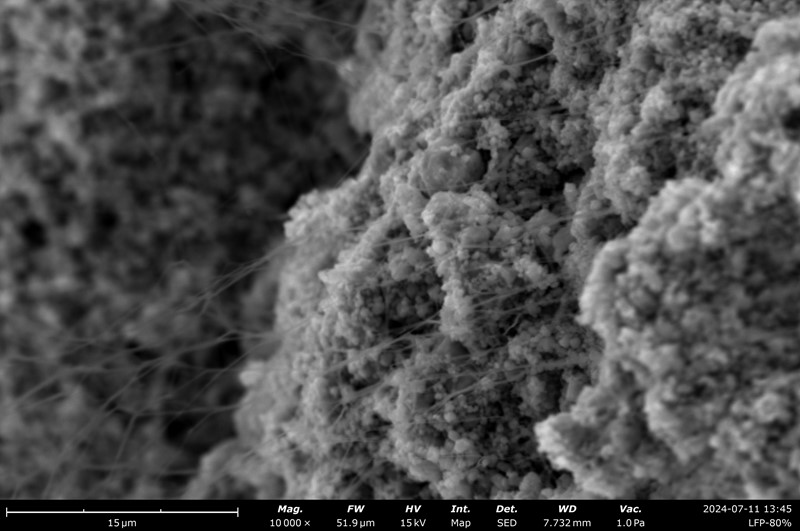

通過雙螺桿擠出機,可實現<2%粘結劑含量、>80%固含量LFP、NCM正極的自支撐電極膜連續化擠出;獨特的冷卻模頭設計,可保證出料面密度誤差<±1.2%;極片張力可達0.5MPa以上。

● 經過雙螺桿擠出機連續成膜,可觀測到致密的纖維化

● 根據粘結劑配比不同,二次減薄100μm自支撐膜平均線拉伸力>30N/m

● 與集流體復合后,NCM壓實密度>4.0g/cm3,LFP壓實密度>3.2g/cm3

80%固含量LFP雙螺桿擠出膜截面

80%固含量LFP正極連續成膜

華彩干電極&超高固含雙螺桿擠出機設備優點

● 產能約為5-10kg/Hr,專門為實驗設計

● 提供超過10000 1/s的超高剪切率

● 可滿足80Bar的內部擠出壓力

● 精準的溫度控制,每節腔體可實現200°C以內精準控制

● 精準控溫冷卻模頭,可實現500μm以內厚度電極膜生產

● 物料擠出后實現平流狀態,保證拉絲的均勻性和有序性

● 雙螺桿主機可變長徑比,針對不同配方靈活性更強

影響深遠展望未來

華彩科技干法電極自支撐膜技術的驗證成功,助力全固態電池電極制造。在未來,這種技術的應用將極大促進電動車、儲能系統等相關產業的發展,推動綠色能源和可持續發展事業向前邁進。

站在新的起點上,華彩科技將繼續秉承創新驅動發展的理念,深耕技術研發,優化產品服務,與行業伙伴共同探索干法電極技術更廣闊的應用空間。華彩科技相信,通過持續的技術革新和產業升級,未來的鋰電池將更加安全、高效、環保,為實現全球綠色能源轉型貢獻華彩力量。

掃碼添加好友/撥打電話138-5257-3832了解更多技術資訊

電池網微信

電池網微信